840铸球生产线可满足年产1万吨生产需求,该生产线适用于φ40-130各种不同规格钢球的生产;具体如下:

(一)、铸球生产线设计纲领

1、GXLS-840-80铸球生产线,系我公司自主研发的第五代自动铸球生产线。840铸球生产线可满足(单班10小时,生产天数300天/年)年产1万吨生产需求,该生产线适用于各种不同规格铸球:φ40-130,铸球材质:高铬合金铸球、中铬合金铸球、低铬合金铸球、CADI磨球。

2、生产线技术标准:自动化+智能化+数字化,整体设计以安全、质量成本为核心,根据铸球生产工艺流程优化设计,生产设备、环保设备、原材料、辅材、废料及成品等合理布局,打造绿色铸造生产车间。

3、设备工作环境温度:-25℃~+50℃。

4、全线设4个工作岗位(不含辅助工)。

(二)、生产线相关技术参数

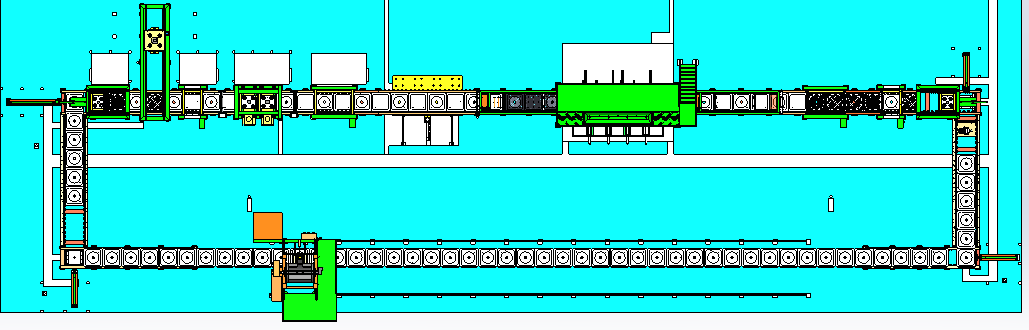

1、最大外形尺寸:长45m,宽14m(具体尺寸也可根据需方车间设计)。

2、动作方式:液压驱动、机械驱动及气动。

3、可满足两种不同规格铸球同时生产。

4、控制方式:整线PLC自动控制系统。

5、空载运行最快50〞/节拍,正常生产50-70〞/节拍,射砂时间5-6秒,砂型固化时间13-23秒。

6、全线总功率:140KW。(含浇注机、不含空压机)

7、模具加热降温方式:天燃气或煤气加热(红外线智能加热和冷却系统)设在同一工位;当模温超过工艺温度时降温系统自动启动对模具进行降温,水雾量和降温时间可任意调节。模温过低时加热系统自动点火给模具加热,天燃气或煤气加热。该区域轨道为水冷轨道,提高滚轮使用寿命。

8、用气量:4.5立方米。

9、具备智能化故障查询及故障报警。

10、浇铸方式:伺服式浇注机(用户自选)。

11、模具:下模外形尺寸840*840mm,上模840*835mm。模具重量约为850kg/付(φ50-φ120平均值),全线循环总共80付模具工位,最少70付模具时可正常运行生产,模具实用寿命3年。本模具设计为铁模覆砂工艺,模具覆砂厚度3-6mm,适用于各类材质的铸球。模具型板采用电加热方式,通过传感器检测模具温度,PLC系统自动调控整合型砂固化时间。

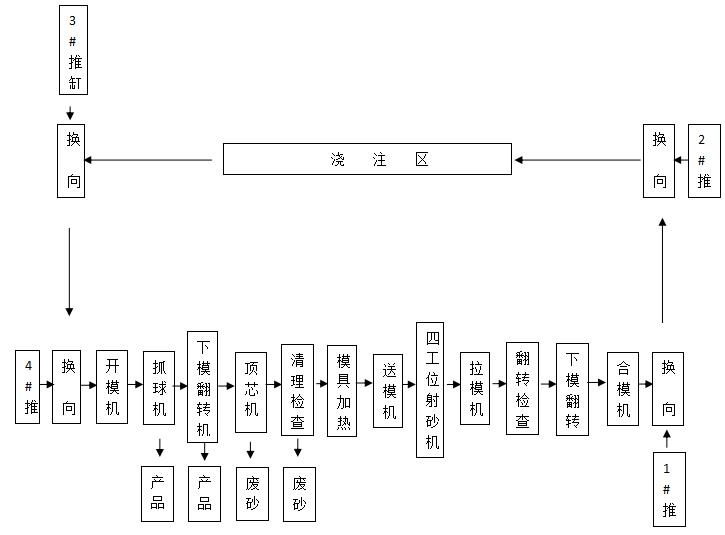

生产线运行原理(如下图所示)

版权所有 COPYRIGHT © 2026 安徽宁国龙升机械装备科技有限公司 皖ICP备2025074313号-1 网站XML 技术支持:辰光网络